Materialul izolator de înaltă rezistență (particule din fibră de sticlă PEEK), adesea sub formă relevantă pentru materialul izolator PEEK, este compus din particule gri. În unele cazuri, aceste particule pot include particule de fibră de sticlă PEEK (material izolator de înaltă rezistență), care joacă un rol semnificativ în proprietățile și procesarea acestuia. Aceste particule, fie PEEK pur sau cu armături din fibră de sticlă, sunt bine adaptate pentru procesul de turnare prin injecție. Particulele din fibră de sticlă PEEK, datorită proprietăților lor fizice unice, permit o curgere lină în interiorul mașinilor de turnare prin injecție. Distribuția lor uniformă a dimensiunii și formei, o caracteristică adesea asociată materialelor pe bază de PEEK, asigură umplerea consecventă a cavităților matriței. Acest lucru face posibilă producerea de piese de înaltă precizie în cantități mari, extrem de benefice pentru industrii precum electronică, auto și aerospațial. Materialul izolator PEEK în general, cu sau fără particule de fibră de sticlă, prezintă un potențial mare în aplicațiile de turnare prin injecție datorită caracteristicilor de curgere favorabile ale formei sale de particule.

Acest material izolator de înaltă rezistență, care poate fi considerat un tip de material izolator PEEK (particule de fibră de sticlă PEEK), prezintă o stabilitate dimensională remarcabilă. Într-o gamă largă de condiții de mediu, inclusiv fluctuații de temperatură, schimbări de umiditate și solicitări mecanice, își menține forma și dimensiunile originale. În aplicații precum carcasele electrice sau componentele aerospațiale, unde potrivirea precisă și performanța pe termen lung sunt esențiale, această proprietate este de neprețuit. Materialul izolator PEEK, în special atunci când încorporează particule de fibră de sticlă PEEK, este cunoscut pentru stabilitatea sa dimensională îmbunătățită. Fibrele de sticlă acționează ca armare, oferind o integritate structurală suplimentară și prevenind modificări dimensionale semnificative. Acest lucru garantează că componentele nu se vor deforma, extinde sau contracta semnificativ, păstrând astfel integritatea întregului sistem și reducând nevoia de întreținere sau înlocuire frecventă din cauza modificărilor dimensionale.

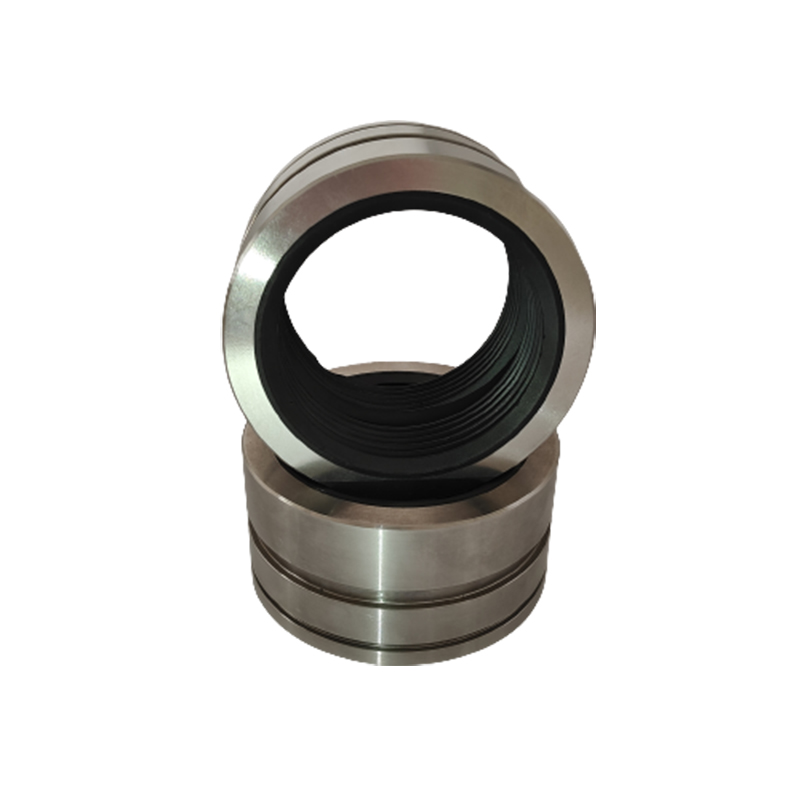

Materialul izolator de înaltă rezistență, care se încadrează în categoria materialului izolator PEEK (particule de fibră de sticlă PEEK) în multe cazuri, prezintă o rezistență remarcabilă la deformare. Poate suporta sarcini mecanice substanțiale, cum ar fi presiuni mari, vibrații și impacturi, fără a suferi deformații permanente. În mediile industriale, de exemplu, în construcția pieselor de mașini sau a echipamentelor care sunt supuse utilizării intense, capacitatea acestui material de a rezista la deformare asigură că componentele continuă să funcționeze corect. Particulele din fibră de sticlă PEEK, atunci când sunt prezente în materialul de izolație PEEK (material de izolare de înaltă rezistență), își îmbunătățesc semnificativ capacitățile de deformare - rezistență. Fibrele distribuie stresul mecanic uniform pe tot materialul, permițându-i acestuia să reziste la sarcini mai mari. Fie că este vorba de roți dințate, rulmenți sau elemente structurale care necesită atât izolație, cât și rezistență mecanică, rezistența la deformare este un avantaj cheie.

Acest material izolator de înaltă rezistență, adesea o formă de material izolator PEEK, are, de asemenea, caracteristici excelente de prelucrare. Uneltele standard de prelucrare pot fi folosite pentru a tăia, găuri și modela acest material cu relativă ușurință. Atunci când sunt necesare componente proiectate la comandă, prelucrabilitatea sa permite crearea de piese cu toleranțe strânse și design complexe. Acest lucru nu numai că accelerează procesul de producție, ci și reduce costurile de producție. Materialul de izolație PEEK (material de izolare de înaltă rezistență), chiar și atunci când conține particule de fibră de sticlă PEEK, menține, în general, o prelucrabilitate bună. Fibrele de sticlă nu împiedică excesiv procesul de prelucrare, iar stabilitatea materialului în timpul prelucrării asigură că produsul final îndeplinește cerințele stricte de calitate. Acest lucru îl face potrivit pentru o varietate de aplicații în care precizia și personalizarea sunt cruciale.

Domenii de aplicare ale materialului de izolare de înaltă rezistență Peek:

Domenii de aplicare ale materialului de izolare de înaltă rezistență Peek: