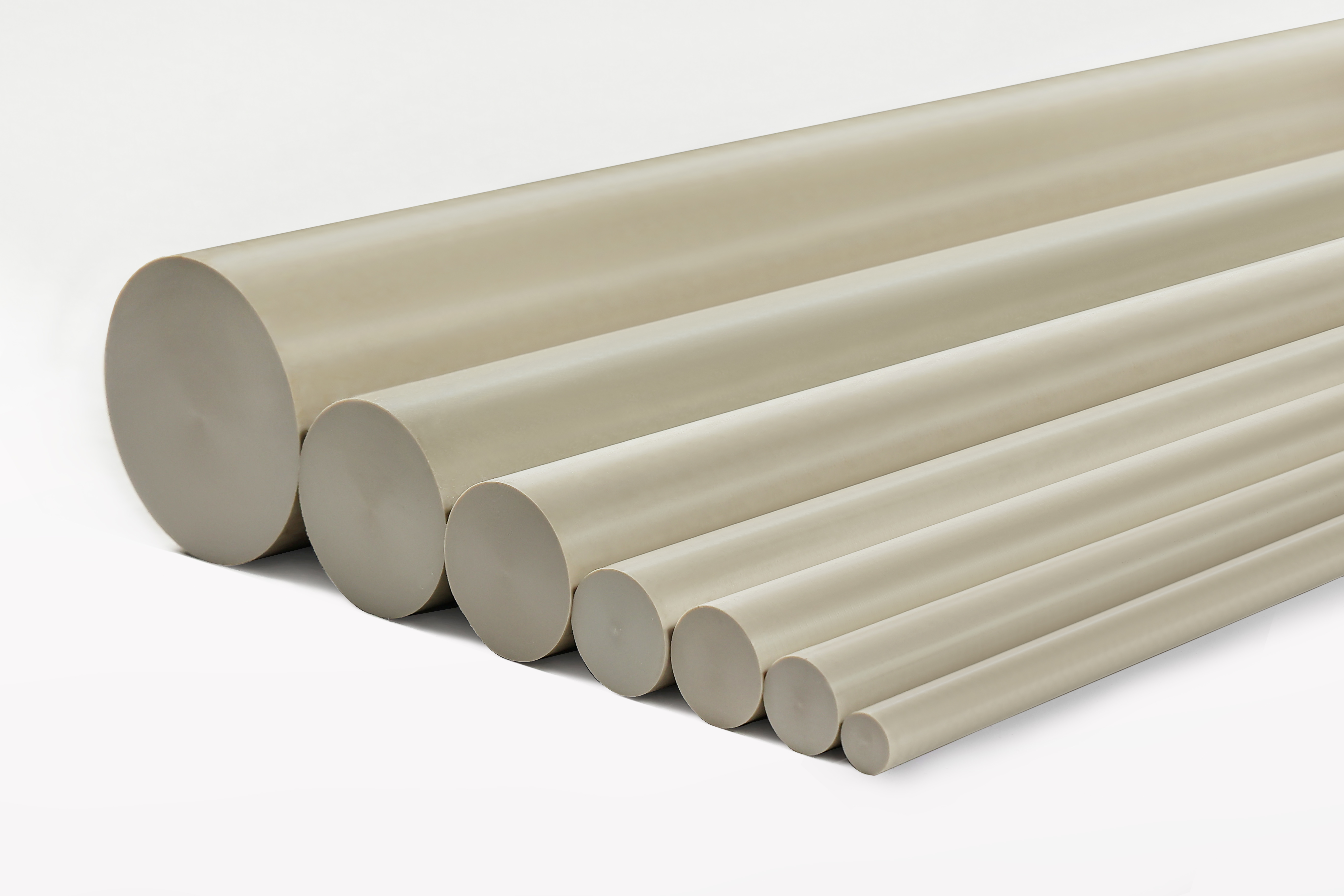

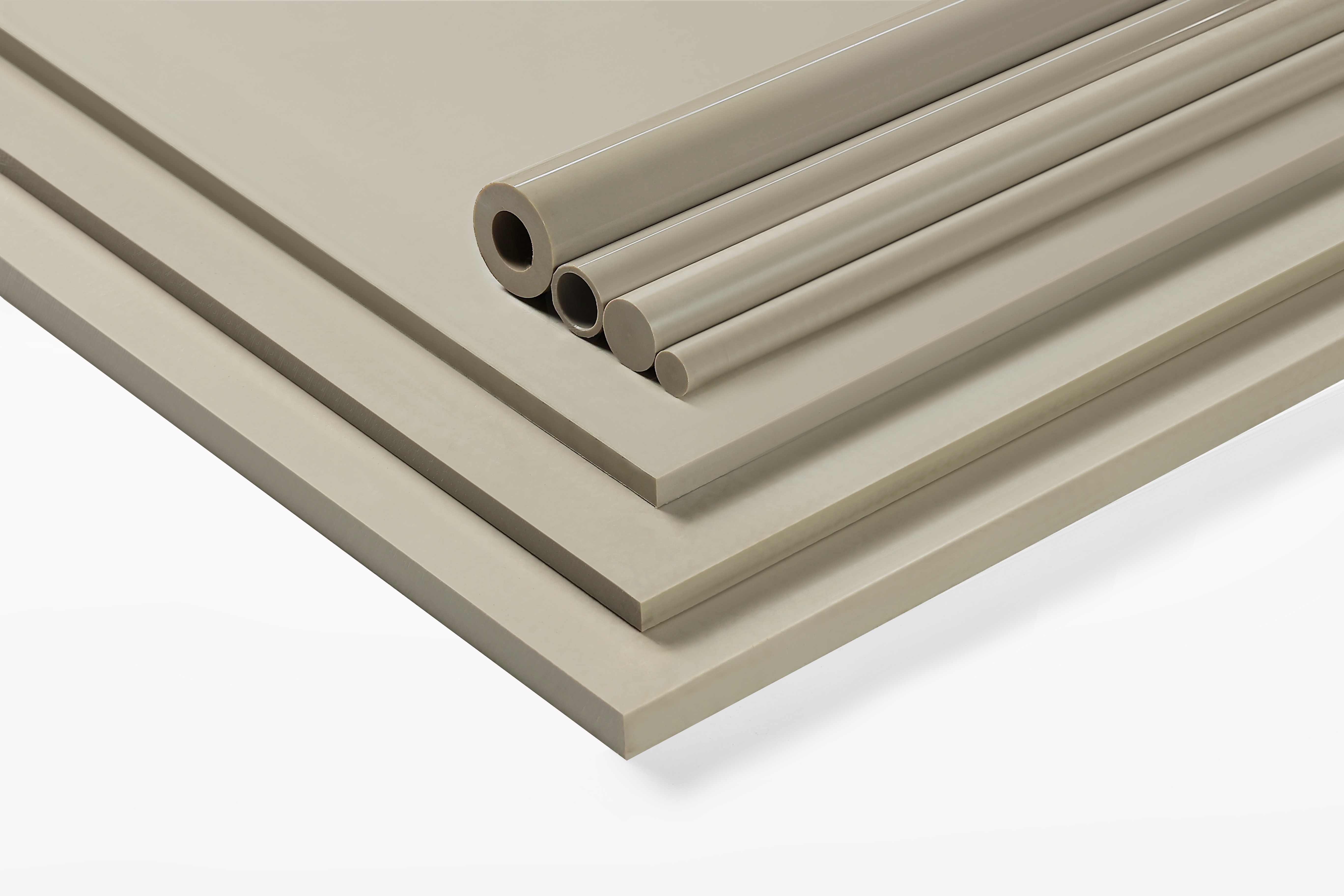

Profilele PEEK au o gamă largă de aplicații, în principal împărțite în următoarele direcții de utilizare:

1.Echipamente mecanice:Rășina PEEK crește cel mai rapid pe piața europeană, în special pe piața pieselor auto. În special, piesele periferice ale motorului, piesele de transmisie, piesele de direcție etc. folosesc toate materialele plastice PEEK în loc de unele metale tradiționale cu preț ridicat ca materiale de fabricație. Pe măsură ce industria auto se adaptează la cerințele de miniaturizare, ușurare și reducere a costurilor, cererea de rășină PEEK va continua să crească. Un model de mașină european are 44 de piese care folosesc plastic PEEK în loc de produse metalice tradiționale.

2.industria electronica: Se așteaptă ca producția de semiconductori și industria electronică și electrică să devină un alt punct de creștere pentru aplicațiile cu rășină PEEK. În industria semiconductoarelor, pentru a obține o funcționalitate ridicată și un cost scăzut, dimensiunea plachetelor de siliciu trebuie să fie mai mare, iar tehnologia de fabricație este mai avansată. Praf redus, eliberare scăzută de gaz, dizolvare scăzută a ionilor și absorbție scăzută de apă sunt cerințe speciale pentru materialele diferitelor echipamente din procesul de fabricație a semiconductorilor. Acesta va fi locul în care rășina PEEK își poate arăta puterea.

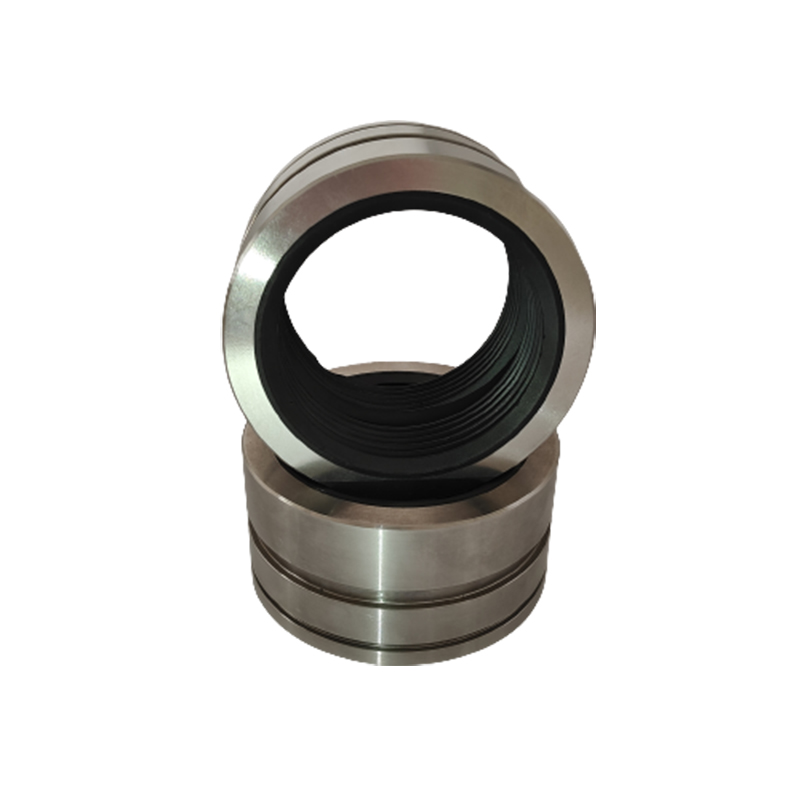

3.Zona de etanșare: Supapele și conductele sunt foarte importante în transportul industrial, iar problemele lor de etanșare merită atenție. Pe măsură ce țările din întreaga lume au cerințe din ce în ce mai mari pentru protecția mediului, economisirea energiei, îmbunătățirea eficienței transportului și eliminarea deșeurilor sunt cerințe necesare. Cele mai multe dintre materialele scaunului supapei și alte etanșări sunt fabricate din politetrafluoretilenă, nailon, grafit, materiale compozite din politetrafluoretilenă umplute cu fibră de carbon/fibră de sticlă, oțel inoxidabil și alte materiale. Avantajele și dezavantajele sale sunt evidente: materialul PTFE are o rezistență bună la coroziune, un coeficient mic de frecare și un cuplu mic pe supapă, dar este rezistent la diferența de temperatură, iar temperatura de utilizare pe termen lung este ≤200℃ și este ușor de utilizat. curge și provoacă scurgeri; materialul de grafit este rezistent la temperaturi ridicate și la lumină în greutate specifică, dar nu este rezistent la presiune și ușor de spart și de a provoca scurgeri; materialul din nailon are o rezistență bună la presiune și duritate și este relativ ieftin, dar rezistența sa la coroziune este mult inferioară celei a PTFE, iar rezistența la temperatură este relativ mai mică decât cea a PTFE; Materialul compozit PTFE umplut cu fibră de carbon/fibră de sticlă are o rezistență îmbunătățită la presiune, rezistență la uzură și rezistență la temperatură decât materialul PTFE pur, dar deoarece 70% din materialul de bază din rășină al materialului este încă fluororășină, poate funcționa numai la o temperatură de ≤ 250℃, iar temperatura de utilizare pe termen lung este ≤200℃ și are o rezistență slabă la hidroliză; Materialele metalice, cum ar fi oțelul inoxidabil, au rezistență bună la căldură, rezistență la presiune și rezistență la coroziune, dar au coeficient mare de frecare, greutate specifică mare, nu pot restabili elasticitatea și efect de etanșare slab.

Polieteretercetona are o performanță globală bună, rezistență la coroziune, rezistență la temperatură și rezistență la presiune, proprietăți mecanice excelente și are proprietățile excelente ale acestor materiale.

Când rășina PEEK este utilizată în loc de metal ca material, piesele pot fi ușoare, rezistente la oboseală și fără ulei.

4.Domeniul petrochimic: Odată cu îmbunătățirea tehnologiei de foraj petrolier în ultimii ani și mediul din ce în ce mai dur, cerințele pentru echipamente sunt din ce în ce mai mari, iar indicatorii tehnici precum rezistența la temperatură ridicată, rezistența la coroziune și rezistența la presiune înaltă au fost îmbunătățiți. Materialele compozite PEEK pot rezolva bine aceste probleme. Sunt utilizate în subteran la instrumente de exploatare forestieră, instrumente de foraj, fire și cabluri, schelete de bobine, etanșări, inele de susținere etc.

5.Echipamente de analiză medicală:Deoarece PEEK poate rezista la sterilizări repetate de înaltă presiune, poate fi utilizat în echipamentele medicale pentru fabricarea de piese de endoscop, dispozitive de detartrare dentară etc. În plus, datorită rezistenței sale ridicate și solubilității scăzute, PEEK a fost utilizat în coloane de cromatografie lichidă, tuburi , accesorii etc. pentru analiza instrumentelor. În plus, deoarece PEEK are o bună compatibilitate cu corpul uman, a înlocuit cu succes metalul tradițional de titan ca material osos artificial.

6.Aerospațial:Greutatea ușoară, rezistența ridicată și stabilitatea termică ridicată a PEEK îl fac un material ideal în domeniul aerospațial. Poate fi utilizat pentru fabricarea pieselor de motoare de aeronave, componente ale sistemului de combustibil și carcase ale echipamentelor electronice aerospațiale etc.